在医用耗材生产车间里,棉球看似小巧,却承载着临床消毒、护理的关键使命。对于不少卫材厂而言,人工制作医用棉球的日子,藏着太多难以言说的困扰——手工搓制的棉球大小不均、密度不一,有的松散易掉絮,有的紧实影响吸水性;工人手部消毒再严格,也难免存在卫生隐患,难以契合医用无菌标准;更别提效率低下,十几个工人忙一整天,产量刚够勉强对接小订单,原料浪费还居高不下。

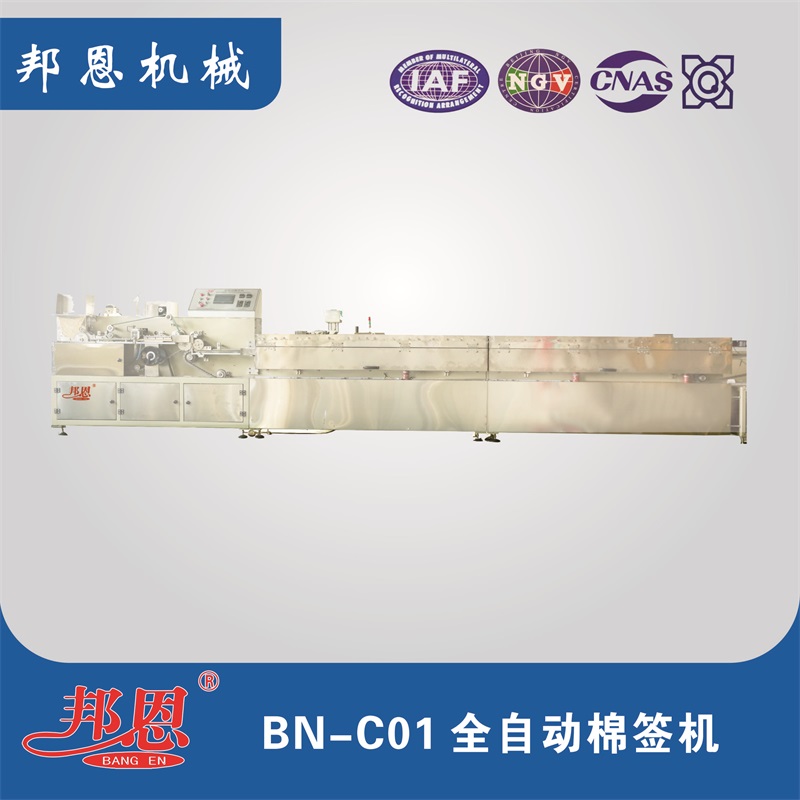

医用棉球制造机的出现,恰好打破了这种低效且不稳定的生产困境,让棉球生产迈入标准化、自动化的新阶段。它完全复刻了人工搓制的核心逻辑,却用机械精准度弥补了人工的所有短板,从棉条裁切、定量取棉到搓制成型、成品出料,全流程无需人工干预,真正实现了“一人值守,全程无忧”。

相较于人工生产,设备肉眼可见。以往12个工人日产量不足2万粒,换成医用棉球制造机,每小时就能稳定产出3000-5000粒,一天下来轻松突破3万粒,产能直接翻番。更难得的是,它能精准控制每粒棉球的重量与密度,误差控制在极小范围,无论是临床常用的0.5g、1g规格,还是特殊需求的定制款,都能做到规格统一、触感蓬松,既保证了消毒时的吸水性,又避免了掉絮问题,客户验收时再也不用反复挑拣。

卫生合规是医用耗材生产的底线,这款设备在设计上完全贴合GMP认证要求。与棉料接触的部件均采用304不锈钢材质,表面光滑无死角,没有缝隙残留棉絮和污渍,下班後简单冲洗、消毒就能完成清洁,从源头杜绝污染风险。封闭式生产通道还能减少车间粉尘、毛发的混入,让每一粒棉球都符合无菌生产标准,应对客户验厂、行业检查时从容不迫。

对于中小卫材厂来说,设备的实用性更显珍贵。机身结构紧凑,不用专门腾出大面积车间,角落位置就能安置;触控面板操作简单,图标清晰易懂,新工人经过半天培训就能独立上手,不用再费心招聘熟练工。核心部件选用成熟品牌,运行稳定故障率低,易损件模块化设计,更换时不用依赖技术人员,大大降低了运维成本。

从人工搓制到机械量产,医用棉球制造机不仅解放了劳动力、降低了生产成本,更用稳定的品质为卫材厂筑牢了市场竞争力。无论是对接医院订单,还是拓展批量采购客户,有了这款设备,既能交付订单,又能守住品质底线,让医用棉球生产真正告别繁琐与不确定,稳步迈向标准化升级之路。